新闻资讯

news information

近日,引江补汉工程建设管理一部辖段内,土建1标排导渠主体结构混凝土顺利浇筑,混凝土表面光可鉴人,仿佛“镜面”。排导渠长415m,坐落于三峡库区龙潭溪右岸,通体钢筋混凝土结构,是排导建筑物的核心部分之一。

揭秘“照镜子”级施工工艺

管理团队从1个管理核心、6个控制子题、20个关键点出发,严控施工工艺,多次进行工艺性试验,验证混凝土配合比、坍落度、振捣时长、骨料等因素对混凝土清水镜面效果的影响,并及时根据实验结果,优化混凝土配合比,解决人、机、料等影响因素,并在施工过程中注重以下关键点从而实现镜面效果 。

固定模板

人工打磨

关键点一:严控模板。模板作为浇筑混凝土的关键构件,其安装质量直接关系到混凝土的成型效果。排导渠施工采用了3m×3m大尺寸钢模板,能覆盖更大浇筑面积,显著减少拼缝数量,从源头上降低漏浆风险。为保缝面严密,施工团队在模板之间采用高压缩双面胶带封缝,确保浇筑不漏浆。对于超过2mm的接缝,更是进行人工打磨处理,力求达到完美标准。模板安装完成后,及时喷涂HD-1长效脱模剂,实现无损脱模。

浇筑前准备

一次抹平

三次抹光

关键点二:分层精抹。三次抹面工艺是本次排导渠混凝土施工的一大亮点。一次抹平,在混凝土浇筑振捣完成后迅速展开,初步找平表面,使混凝土表面大致平整,为后续施工创造良好条件。二次抹压,精准消除混凝土表面的气孔、麻面、细微裂纹等瑕疵,有效提高了表面的密实度,增强了混凝土的整体性能。三次抹光,则进一步提升了混凝土的表面性能,不仅提高了表面的强度和硬度,还使表面达到光滑、平整的效果,在满足工程质量要求的同时,兼顾了美观需求。

三层冷却水管

关键点三:立体温控。混凝土在硬化过程中,水泥水化产生的热量会导致内部温度升高,冷却过程中表面和内部的温度差异极易引起收缩不均,从而产生裂缝。为有效解决这一难题,排导渠底板埋设了3层冷却水管,形成间距1.5m×1.5m的立体网格。这一科学布局加速了混凝土内部的散热,有效控制了混凝土内外温差,大大降低了裂缝产生的风险。通过精准的温度控制,确保了混凝土的结构稳定性和耐久性。

木板防雨苫盖

关键点四:复合养护。过水面混凝土养护是保障工程质量的重要环节。施工团队采用塑料薄膜控制表面水分蒸发,土工布保持混凝土表面湿润,保温被降低内外温差,铺设木板防止表面磨损等一系列措施对过流面进行保护,全方位呵护混凝土的品质。这些措施的综合运用,有效保持了混凝土表面的湿润度,控制了内外温差,减少了裂缝发生的概率。

镜面混凝土背后的“科技加成”

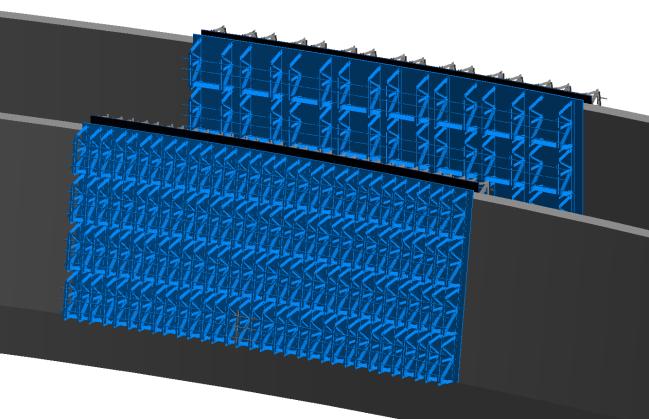

排导渠模板布置模拟

排导渠模板结构可视化交底

科技一:BIM施工模拟助力决策。基于BIM模型,开展施工进度计划及关键部位工艺动画模拟,实现施工方案可行性论证与数字化呈现,为管理人员提供科学直观的决策依据。

自动摊铺振捣抹面一体机

科技二:智能建造设备提质增效。采用自动摊铺振捣抹面一体机进行抹面作业。该设备集摊铺、振捣、抹面功能于一体,自动化程度高。能减少操作人员,提升施工速度,保证施工质量稳定,有效节省人力成本,实现高效低成本施工。

引江补汉工程建设管理一部集结参建单位力量,组建质量“智控团”,优化完善制度,精准细化管理职责,坚持样板引领,树立施工“风向标”,专题研讨聚焦,总结管控要点,动态优化施工参数,紧跟施工最优解,焕新工艺工法,锻造工程高品质,聚焦打造“精品工程”。