新闻资讯

news information

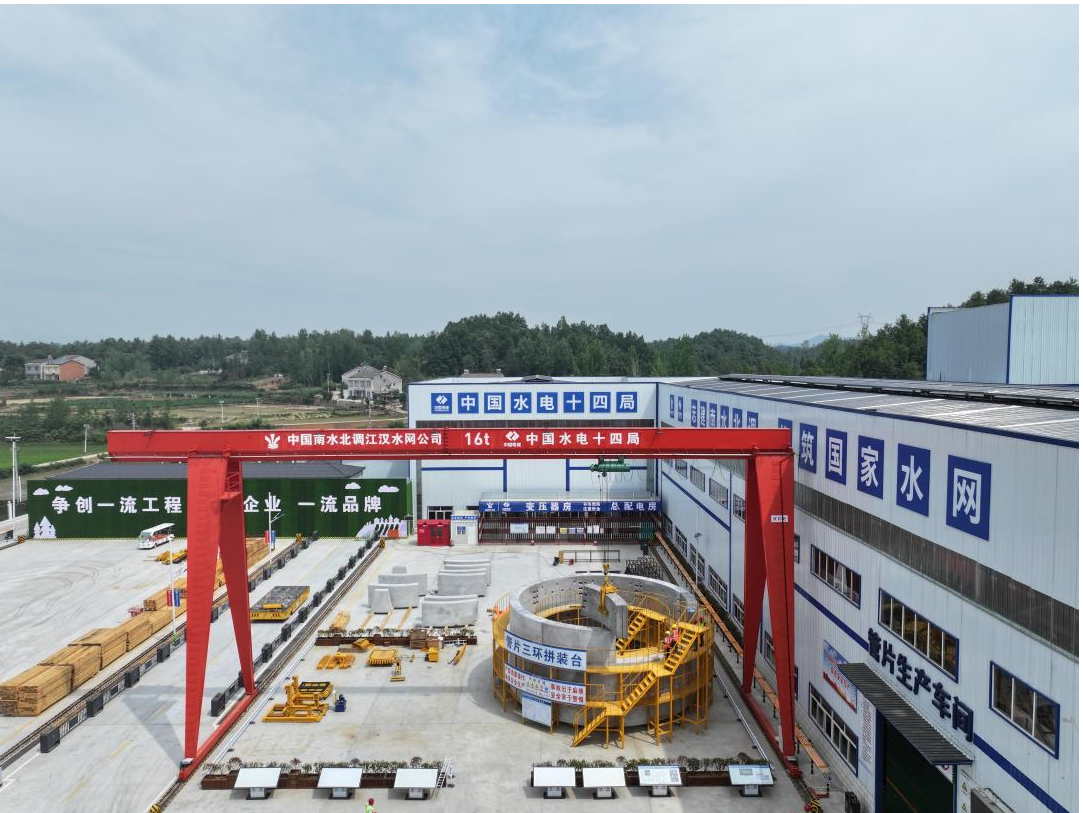

近日,引江补汉工程土建8标3号管片厂传来喜讯——首次三环拼装试验圆满成功,各项指标、性能、参数全部达标,标志着这座集标准化、自动化、集成化、智能化于一体的现代预制工厂正式建成投产,为引江补汉工程建设注入新的科技动力。

三环拼装试验

精研工艺,筑牢工程品质之基

引江补汉工程作为加快构建国家水网主骨架和大动脉重要标志性工程,管片设计质量对生产工艺提出了更高要求。管片衬砌作为TBM施工隧洞结构的关键,犹如“定海神针”,直接关乎隧洞的安全稳定与掘进成效。3号管片厂肩负重任,承担着制作、运输、存储TBM9施工洞段预制仰拱块8095片和TBM10施工洞段预制管片6462环的重任。

为满足工程高标准高质量建设要求,3号管片厂配备先进自动化生产线,设置预制生产车间、混凝土搅拌站、钢筋加工区等多个功能区域。各区域紧密协作,形成科学完善的生产体系,生产强度不低于278环/月,有力保障了“产量大、质量高”的生产需求。

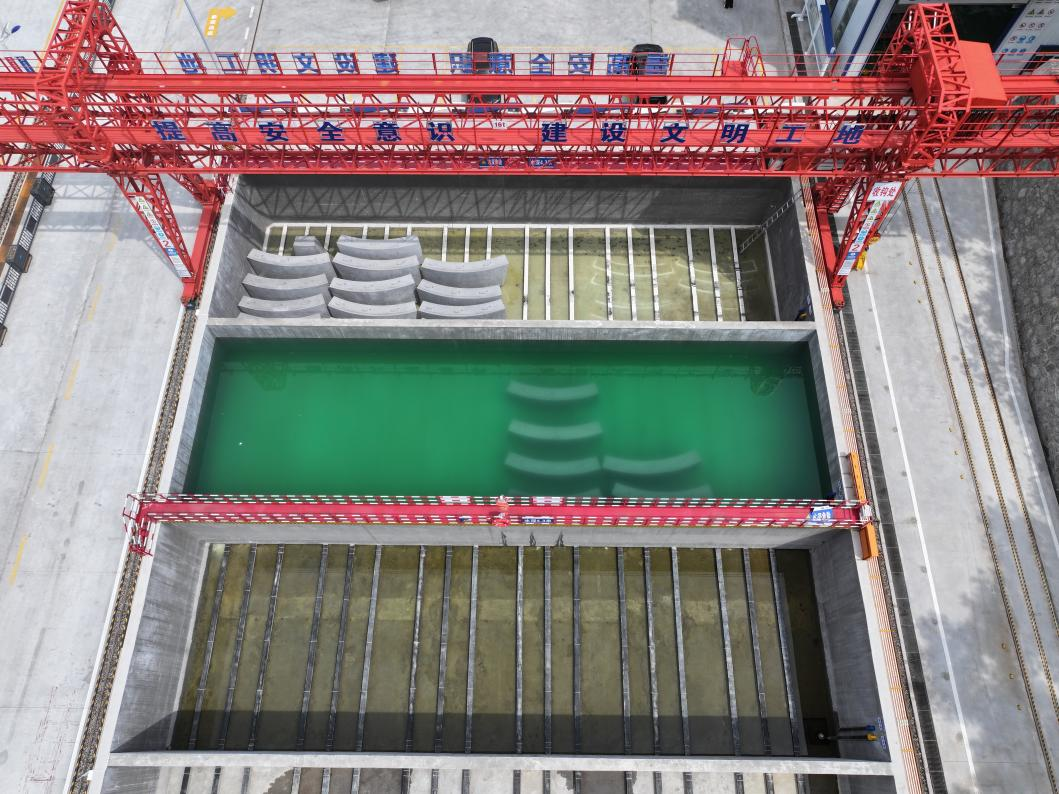

在技术设计上,管片厂以“人无我有,人有我优”的理念突破传统。设计工艺独特,分区布局合理,设置产品脱模工位、清模工位、合模工位、混凝土浇筑工位、收面工位及养护工位。其中,养护工位采用独立窑设计,按时间分为静停、升温、恒温、降温4个阶段。独立窑在预制管片生产中独具优势,尤其在提升生产效率、保证产品质量和降低能耗方面发挥着重要作用。

与传统蒸汽养护方法相比,独立窑能精准控制每个窑室的温度和湿度,提供稳定均匀的养护环境,缩短养护周期,提升管片强度和耐久性,满足引江补汉工程对高质量预制构件的要求,有效保障工程建设的安全和质量。同时,独立窑具备较强的灵活性和可调性,能根据不同管片生产需求调整养护参数,实现个性化生产和优化资源配置。在环保方面,独立窑能够优化能源利用和减少不必要的蒸汽排放,具有较低能耗、产生较小环境影响的优点,有助于推动生产的可持续发展。

水养池对管片进行养护

科技领航,启赴智慧生产新程

为提升生产管理效能,3号管片厂积极拥抱科技,实现全方位智能化管理。通过视频监控平台化,对各监控点位进行标记,利用PC、手机可随时随地、有目标地查看实时监控影像,也可切换到传统网格监控模式全方位监控。智能中控系统借助5G+物联网技术,实现设备快速响应,电子看板实时刷新能耗、产量、合格率等数据。BIM数字孪生平台将生产实景与虚拟模型融合,集成各生产环节数据,实现“全方位、全过程、多维度、可视化”的有效管控。

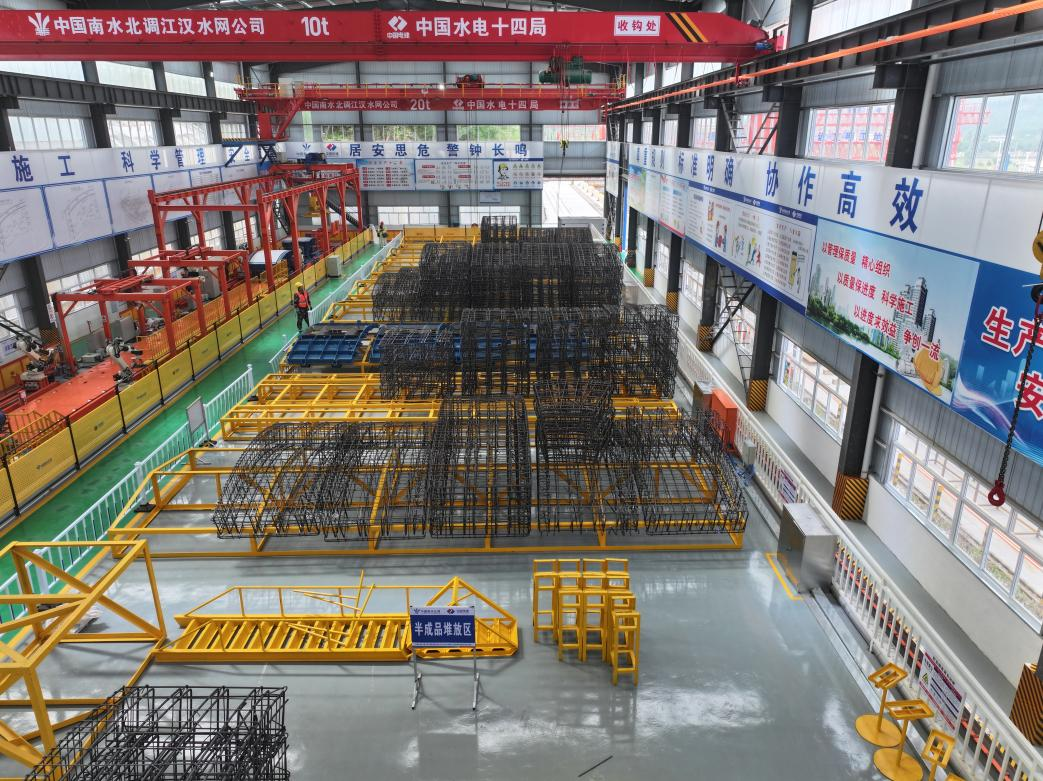

在生产车间,一条全自动化流水线串联起十余道工序:子母车穿梭运输,自动开模机器人、模具清理机器人、混凝土粗抹面机器人等设备协同作业,从清模到蒸养实现全流程智能化联动。走进钢筋加工区,智能弯箍机、五级头数控弯曲中心、成品抓取码垛机器人等设备阵列轰鸣,提高钢筋加工效率,节约人工成本,并有力保障产品质量。

此外,厂区同步部署喷淋除尘系统、噪声监测系统、污水处理系统、安全监控系统,安全、环保、质量齐抓并进。业内专家多次问诊把脉,在总结同行经验基础上,提出上千份优化设计的技术方案。标准化工厂作业、自动化生产加工、拌和站精准衔接、智能化机器人上线运行,正推动管片厂向“机械化换人、自动化减人、智能化无人”目标迈进。

钢筋笼成品堆存区

匠心筑梦,书写水利奋斗答卷

3号管片厂于2024年7月初动工,2024年12月31日完成建厂并通过预验收,2025年4月设备开始联调联试,建设周期凝聚着全体建设者的奋斗与汗水。

自2024年项目进点,项目迅速组建“有经验、懂技术、会管理”的团队,开启筹备征程。从湖北谷城县五山镇九里岗村的选址调研,到地质勘察、征地协调、设计优化,团队克服重重挑战。高峰期超百人的管理与施工团队,在2024年盛夏近40℃的地表高温下,任凭汗水湿透工服仍有序作业;寒冬雨夹雪中,即便手指脸颊冻得通红,也坚持优化设计、推进工期。

目前,这座智慧工厂已获县市级媒体多次聚焦报道,业内专家也频频调研“取经”。投产当日,参观者不禁感叹:“钢筋编织的骨架与混凝土融为一体,三环拼装、九片同心、十指相扣,而后便可以置身于山河之间,与山河共舞,与水脉相连,把钢筋、混凝土硬是做成了精美的‘艺术品’,堪称大国重器的微观缩影。”

管片钢筋笼入模

随着3号管片厂试生产成功,引江补汉工程建设者们正以代代传承的匠心,用混凝土浇筑山河脉络,一环环精工淬炼的管片将化作隧洞中的钢筋脊梁,以“精品工程”的姿态,书写国家水网工程建设的时代答卷。